Optimierung der Schweißnaht durch Bandkantenbearbeitung

Das Ausgangsmaterial ist meist längsgeteiltes Band (Spaltband). Nur <35% der Kanten sind wirklich sauber geschnitten, der größere Teil ist abgebrochen und nicht sauber, d.h. unregelmäßig in Bezug auf Geradheit, Winkel und Gefüge. Beschichtungen können beim Schweißen stören.

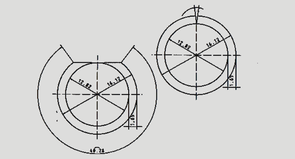

Rundprofilierung

Je dicker die Wandstärke und je kleiner der Rohrdurchmesser, desto größer ist der V-Winkel, unter dem die Rundrohrkanten zusammenstoßen. Der zu verschweißende Querschnitt, der aufeinander stößt, wird immer kleiner und damit die zu verflüssigende Fläche notwendigerweise größer.

Dadurch wird die Stauchzone und die unmittelbar nach dem Schweißen auftretende Stauchkraft größer. Daraus resultieren immer größere Schweißnahterhebungen, die an der Ober- und Innenfläche sehr zeitaufwendig abgehobelt werden müssen.

Schweißverfahren

Die bisher gebräuchlichen Schweißverfahren wie WIG/MIG/Hochfrequenz/Induktion etc. können das Problem bewältigen, allerdings mit den oben genannten Nachteilen. Auch der Energieeintrag muss entsprechend groß sein bzw. die Schweißgeschwindigkeit muss entsprechend nach unten angepasst werden.

Moderne Schweißverfahren, wie z. B. das Laserschweißen, wodurch heute spezielle Werkstoffe erst gut verschweißt werden können, erfordern höhere Kanten- und Konturqualitäten, da sie sonst z. B. durch hohe Ausschussraten unwirtschaftlich werden.

Vorteile der Bandkantenbearbeitung

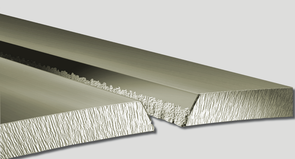

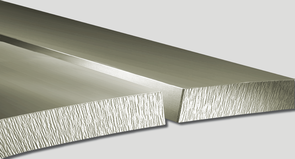

Die Bandkanten werden gleichmäßig sauber und gerade und erhalten auch an der Oberfläche ihre innere Struktur.

Die Kanten werden in einem einstellbaren Winkel bearbeitet, so dass der V-Winkel zum Schweißen reduziert wird und Beschichtungen an der Bandkante entfernt werden.

Der zusammenstoßende Querschnitt der Kanten wird maximiert, so dass ein kleineres Materialvolumen verflüssigt werden muss.

- Weniger Energieverbrauch oder höhere Schweißgeschwindigkeit

- Weniger Stauchung und damit weniger Schweißnahtüberhöhung

- Weniger Oberflächen- und Innenflächenhobeln

- Minimierte Ausschussrate

- Materialeinsparung, da weniger Bandbreitenzugabe durch weniger Stauchen erforderlich ist

- Homogeneres Schweißnahtgefüge = Qualitätsverbesserung

- Einsatz von Spezialschweißverfahren (z. B. Laser) möglich

- Bessere Formqualität durch geringere Stauchkräfte

- Konstantere Bandbreite durch Verkleinerung der Breitentoleranz

- Größere Konstanz der Stauchung und damit der Schweißnahtüberhöhung

- Belagfreie Kanten