Optimización del cordón de soldadura del tubo mediante el desbarbado de bordes del fleje

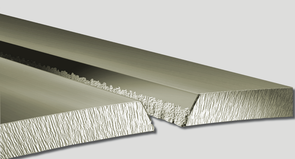

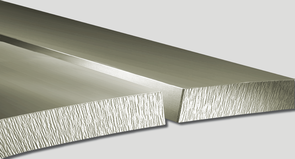

El material de partida suele ser un fleje cortado longitudinalmente. Sólo <35% de los bordes están realmente limpios. La mayor parte está rota y no es limpia, es decir, es irregular en términos de rectitud, ángulo y estructura. Los revestimientos pueden interferir con la soldadura.

Perfiles redondos

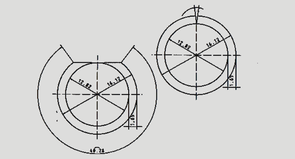

Cuanto más grande sea el espesor de la pared y menor el diámetro del tubo, mayor será el ángulo en V con el que chocan los bordes del tubo redondo. La sección transversal a soldar que colisiona se hace cada vez más pequeña y, por tanto, la superficie a licuar necesariamente mayor.

Como resultado, la zona de recalcado y la fuerza de recalcado que se produce inmediatamente después de la soldadura se hacen más grandes. Esto da lugar a elevaciones del cordón de soldadura cada vez más grandes, que tienen que ser cepilladas en la superficie superior e interior de una manera muy lenta.

Procesos de soldadura

Los procesos de soldadura comúnmente utilizados hasta ahora, como TIG/MIG/alta frecuencia/inducción, etc., pueden hacer frente al problema, pero con las desventajas mencionadas anteriormente. El aporte de energía también debe ser correspondientemente grande o la velocidad de soldadura debe ajustarse a la baja en consecuencia.

Los procesos de soldadura modernos, como la soldadura por láser, en los que hoy en día sólo se pueden soldar bien materiales especiales, requieren calidades de borde y de contorno más elevadas, ya que, de lo contrario, resultan antieconómicos, por ejemplo, debido a las elevadas tasas de rechazo.

Ventajas del desbarbado de bordes de fleje

Los bordes de los flejes se vuelven uniformemente limpios y rectos y también conservan su estructura interna en la superficie. Los bordes se mecanizan con un ángulo ajustable, de modo que se reduce el ángulo en V para la soldadura y se eliminan los revestimientos del borde del fleje. La sección transversal de colisión de los bordes se maximiza para que un menor volumen de material deba ser licuado.

- menor consumo de energía o mayor velocidad de soldadura

- menos recalcado y, por lo tanto, menos protuberancia del cordón de soldadura

- menor cepillado de la superficie exterior como interior

- tasa de desechos minimizada

- ahorro de material, ya que se requiere una menor adición de ancho de fleje debido a un menor recalcado

- estructura más homogénea del cordón de soldadura = mejora de la calidad

- posibilidad de utilizar procesos de soldadura especiales (por ejemplo, láser)

- mejor calidad de la forma gracias a las menores fuerzas de recalcado

- anchura de fleje más constante gracias a la reducción de la tolerancia de anchura

- mayor constancia del recalcado y, por tanto, del reborde del cordón de soldadura

- bordes sin revestimiento