Robotergesteuerte Zuführsysteme

CNC-Schleifmaschinen mit robotergesteuerten Zuführsystemen in der digitalen Produktion

Schleifen + Polieren, März 2020

Entgraten, Schleifen, Verzahnen und Polieren sind Kernkompetenzen der Berger Gruppe. Die deutsche Unternehmensgruppe präsentiert Lösungen für die Bearbeitung von Werkstücken unterschiedlicher Geometrien und Größen mit Robotertechnik und intelligenten Zuführsystemen.

Bei der Herstellung von immer mehr Werkstücken müssen genaueste Werkstücktoleranzen eingehalten werden, um eine gute Qualität des Endproduktes garantieren zu können. Messsysteme in Verbindung mit Robotertechnik spielen bei Schleifprozessen eine immer größere Rolle.

Die Berger Gruppe stellt verschiedene CNC-gesteuerte Schleifmaschinen vor, die in unterschiedlichen Schleifprozessen Maschinen- und/oder Rundmesser bearbeiten. Hierbei werden ein Flächenschliff, ein Strahlenschliff sowie ein Wellen- oder Verzahnungsschliff am Werkstück erzielt.

Verschiedene Baureihen an CNC-Schleifmaschinen sind für das Schleifen, Entgraten, Polieren und/oder Verzahnen von einzelnen Werkstücken oder Stahlband konzipiert. Integrierte Kamera- oder Lasermesssysteme ermöglichen hierbei die Einhaltung genauester Toleranzwerte.

Schleifen von Maschinenmessern

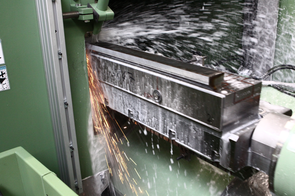

Das Planschleifen ist hierbei ein weit verbreitetes Schleifverfahren. Es wird maßgeblich zur Bearbeitung von planen und flachen Werkstücken eingesetzt. Der Planschliff kann sowohl im Tiefschliff als auch im Pendelschliff erzielt werden.

Stirnseitenschleifmaschinen bearbeiten Werkstücke im Plan-Seiten-Quer-Schliff oder Stirnseiten-Tiefschliff. Mit einer Schnittgeschwindigkeit von bis zu 50 m/s wird hierbei ein mehrseitiger Glattschliff an Maschinenmessern erzielt. Je nach Durchmesser der eingesetzten Topfschleifscheibe können Werkstücke mit einer Schleiflänge von bis zu 1.200 mm bearbeitet werden.

Für die Herstellung von Maschinenmessern sind CNC-gesteuerte Schleifmaschinen mit zwei Zustellachsen und bis zu vier konturgebenden Achsen ausgestattet. Dank einer Kombination aus Steinachse zur Kompensation des Steinverschleißes und zusätzlicher Zustellachse zum Schleifen des Werkstücks wird eine große Steifigkeit erreicht. Mit einer zusätzlichen Vertikalachse und einer Rotationachse wird neben dem Planschliff der Seitenflächen ein Fasenschliff an der Kontur des Werkstücks erzielt.

Wird das Werkstück im Tiefschleifverfahren bearbeitet, kann mit großem Materialabtrag gearbeitet und eine gute Oberflächenqualität erzielt werden.

Soll ein Verzahnungsschliff, ein Wellenschliff und/oder eine Spitzverzahnung an Maschinenmessern erzielt werden, kommen Peripherieschleifscheiben zum Einsatz.

Speziell konzipierte Peripherieschleifmaschinen bearbeiten mit bis zu sechs CNC-Achsen Langmesser mit einer maximalen Länge von 1.800 mm. Mit vier CNC-Achsen wird die Peripherieschleifscheibe verfahren und über zwei weitere CNC-Achsen der Magnetspanntisch im Winkel verstellt. Die Schleifmaschine verzahnt Maschinenmesser mit einer Schnittgeschwindigkeit von bis zu 65 m/s im orthogonalen Tiefschleif- oder im Einstechschleifverfahren.

Messer mit gerader oder verzahnter Schneide werden in programmierbarem Winkel geschliffen. Die Zahnformen werden hier benutzerfreundlich über Menü programmiert. So ist es möglich auch für Kleinstückzahlen oder Prototypen nahezu jedes beliebige Zahnprofil, insbesondere spitze oder wellenförmige Verzahnungen, schnell anzuschleifen. Mit Hilfe einer zusätzlichen CNC-Rotationsachse können Rundmesser mit und ohne Hinterschliff verzahnt werden.

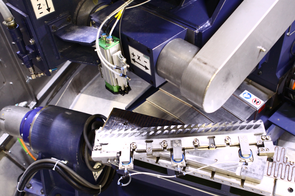

Werkstückzuführung sowie Be- und Entladung der Bearbeitungsmaschine können automatisiert werden. Die Schleifmaschine wird hier mit einem Roboter-gesteuerten Zuführsystem kombiniert. Das Werkstück wird entweder aus einem Magazin über Roboter entnommen oder als Schüttgut auf einem Transportband zugeführt.

Als Schüttgut bereitgestellte Werkstücke werden über Rüttler vereinzelt. Ein 2D-Kameraerkennungssystem erfasst Orientierung und Lage des einzelnen Teils, so dass es lagerichtig vom Roboter abgegriffen werden kann. Danach wird das Werkstück über Roboter in der Schleifmaschine positioniert und nach der Bearbeitung in einem weiteren Magazin abgelegt.

Sensorik in der Schleiftechnik

Eine mit der Schleifmaschine verbundene zentrale Steuerung interagiert sowohl mit einer automatisierten Zuführtechnik als auch mit den Werkstück- und Werkzeugmagazinen. In die Schleifmaschine ist eine Bus-basierte Erfassung von Sensorsignalen integriert. Über intelligente Sensoren und Aktoren werden Signale wie zum Beispiel KSS-Temperaturen, Motorlast, AE-Signale zur Spindelüberwachung oder Luftdruck erfasst und verarbeitet, so dass Entscheidungen zur Ressourcen-Steuerung getroffen und umgesetzt werden können. Über eine speziell entwickelte Oberfläche werden diese Prozessdaten erfasst, um Produktionsprozesse zu optimieren und Prozessabhängigkeiten zu erkennen. Auf diese Weise werden Stillstand- und Rüstzeiten optimiert und die Kapazitätsplanung verbessert.