Industrie 4.0, intelligente Zuführsysteme, Robotics und ihre Bedeutung für die digitale Produktion

Schleifen + Polieren (5/2018)

Industrie 4.0 ist seit einigen Jahren ein zentrales Thema in Politik und Wirtschaft. Hinter dem Begriff steckt die Vernetzung von Maschinen, Produktionssystemen, Menschen, Unternehmen und Dienstleistungen über Netzwerke mit dem Ziel, eine intelligente, selbstorganisierende und digitale Produktion zu schaffen. Im deutschen Mittelstand wurde dieser Ansatz bisher nur selten vollständig umgesetzt.

Die Berger Gruppe ist Spezialist auf dem Gebiet des Schleifens und Polierens von Einzelwerkstücken und Metallbändern. Mit mehr als 250 meist CNC-gesteuerten Schleifmaschinentypen und nahezu 700 Roboterintegrationen zählt Berger zu den weltweit führenden Unternehmen seiner Branche und beschäftigt sich hier seit Jahren mit der Umsetzung von Industrie-4.0-Applikationen.

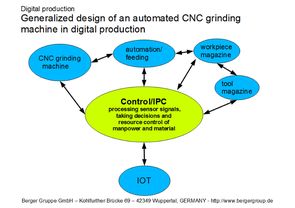

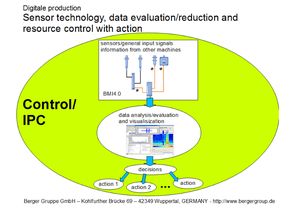

In modernen Produktionsprozessen wird das Rohmaterial über intelligente Zuführsysteme z. B. über Fahrerlose Transportsysteme (FTS) oder eine Zuführung von ungeordneten Werkstücken mit Kameraerkennung bereitgestellt. Die Produktionsanlagen werden anschließend durch den Einsatz von Robotern - entweder in einer separaten Zelle oder kooperierend mit Menschen - automatisiert. Verallgemeinert kann die Integration einer Produktionsmaschine wie folgt betrachtet werden (sh. Bild 1 und 2).

In einer digitalen, maschinenorganisierten Produktion befinden sich in einer Fertigungsinsel eine oder mehrere Maschinen, die Automation/Zuführtechnik und Werkstücke bzw. Werkzeuge mit einem Magazin. Gesteuert wird die Anlage mit einer autarken Steuerung, die Sensor- bzw. Eingangssignale von den einzelnen Aggregaten verarbeitet, durch Merkmalextraktion reduziert und Entscheidungen trifft bzw. Aktionen auslöst.

Diese Informationen werden im IOT anderen in Produktion befindlichen Maschinen bereitgestellt. Durch Interaktion der Maschinen untereinander werden die zur Verfügung stehenden Ressourcen, d. h. Bedienpersonal, Rohmaterial und Werkzeuge, optimal gesteuert und verteilt. Dadurch können Stillstand- bzw. Rüstzeiten geplant und Kapazitäten und Bearbeitungsprozesse optimiert werden.

Ein Beispiel zur Verdeutlichung dieser Grundidee und Industrie-4.0-Applikation ist eine Anlage, in der vier sequenziell arbeitende Roboter zur Automation von CNC-Schleifmaschinen bzw. zum direkten Schleifen von Messern eingesetzt werden.

Innerhalb der Fertigungszelle werden dabei verschiedene Produktionsschritte durchgeführt, wie die Zuführung aus einem Stapelmagazin, das Schleifen des Messerrückens, beidseitiges Anschleifen der Hauptschneide mit zwei CNC-Schleifmaschinen, Schärfen, Abziehen, Waschen, Trocknen, Qualitätsüberwachung mit einer Kamera und Wiederablage in einem Stapelmagazin. Das Belademagazin ist mit einem FTS verbunden, so dass Magazinkassetten mit Roh- und Fertigteilen automatisch zu- und abgeführt werden.

Die Anlage setzt somit die Grundidee von Industrie 4.0 um, da sie über eine Sensorik verfügt, um Eingangssignale für den Anlagenzustand zu erfassen, zu verarbeiten und auf dieser Datenbasis Entscheidungen zu treffen. Diese Entscheidungen werden an der Anlage auf einem PC visualisiert und über ein Netzwerk an die anderen in Produktion befindlichen Anlagen weitergeleitet. Mittels FTS kann das Rohmaterial angefordert oder Fertigmaterial abholbereit gemeldet werden. Außerdem meldet das System den aktuellen Zustand der Werkzeuge und deren geplante Restlaufzeit. Die produktionsverantwortlichen Mitarbeiter werden dann über eine Handy-App über den nächsten geplanten Maschinenstillstand informiert. Mit der Anforderung von Rohmaterial, Werkzeugen und Bedienpersonal werden die notwendigen Ressourcen für die Produktion intelligent und optimiert gesteuert. Die angeschlossenen Maschinen aus anderen Fertigungsteilen kommunizieren untereinander, um die verfügbaren Ressourcen optimal auszunutzen.

Ein weiteres Beispiel für eine umfängliche Industrie-4.0-Applikation ist eine Roboteranlage, die die Berger Gruppe zum Polieren von Kochtöpfen und Pfannen entwickelt hat.

Die aus drei Fertigungslinien mit jeweils elf Roboterzellen, also insgesamt 33 Robotern, bestehende Roboter-Schleif- und Polieranlage verarbeitet ein Rohteil in verschiedenen Fertigungsschritten bis zu einem innen und außen fertig polierten Topf oder Pfanne in ca. 30 s pro Linie, d.h. in insgesamt 10 s.

Dabei wurde ein vollautomatisches Werkzeug- und Werkstückwechselsystem inklusive entsprechender Polierspindel integriert. Es wurden eine neuartige Steuerung zur Positionierung einer Hochdruck-Pasten-Zuführung in jeder Zelle sowie eine automatische Werkzeug-Verschleißüberwachung entwickelt. Außerdem wurden eine intelligente Weiche zur optimalen Auslastung jeder Linie inklusive Plausibilitätscheck sowie eine vollständige Vernetzung der einzelnen Zellen untereinander integriert.

Mit dieser technischen Ausstattung kann die komplette Anlage mit den Abmessungen eines Handballfeldes einen Rüstvorgang - z. B. das Umrüsten von einem Topf auf eine Pfanne - vollkommen selbständig ohne Eingriff von Bedienpersonal in weniger als 2,5 min Stillstandzeit in jeder einzelnen der 33 Roboterzellen ausführen. Die Werkstücke werden bei dieser Anlage über ein Band automatisch zu- und abgeführt.

Auch diese Anlage setzt die Grundidee von Industrie 4.0 um, indem die Sensorik der einzelnen Roboterzellen Eingangssignale für den Anlagenzustand erfasst, zunächst auf einer dezentralen Steuerung in jeder Roboterzelle verarbeitet, Entscheidungen für Aktionen trifft und diese über ein Netzwerk den anderen Roboterzellen mitteilt. Das System meldet dabei den aktuellen Zustand der Werkzeuge und deren geplante Restlaufzeit, überwacht die Funktion der Polier- und Schleifaggregate und bekommt von den vorgeschalteten Roboterzellen eine Information über den zu bearbeitenden Topf/Pfanne, um gegebenenfalls einen Rüstvorgang auszulösen. Die für die Produktion verantwortlichen Mitarbeiter werden mit einer zentralen PC-Steuerung über den nächsten geplanten Maschinenstillstand oder die Bereitstellung von Werkzeugen informiert.

Die Steuerung ist mit dem IOT verbunden, wodurch alle Informationen mit der Anlagenoberfläche an beliebigen vernetzten IOT-Geräten abgerufen und visualisiert werden können. Mit der Anforderung von Werkzeugen und Bedienpersonal werden auch hier die notwendigen Ressourcen für die Produktion intelligent und optimiert gesteuert.

Außerhalb der Automobilindustrie gehört die Anlage zu den wenigen Fertigungslinien, die die Anforderungen von Industrie 4.0 weitgehend umsetzen, wodurch eine digitale, maschinen-organisierte und kosteneffiziente Produktion ermöglicht wird.

Die Berger Gruppe wurde für diese Anlage auf der Hannover Messe mit dem Robotics Award 2018 ausgezeichnet.